Broca anular HSS

Corona de perforación HSS

FRESA HUECA TALADRO ELECTROMAG.D:27

Nº de art. 0630930270

EAN 4038898425755

Regístrese ahora y acceda a más de 125.000 productos

Alto rendimiento y rápido progreso de la perforación con una larga vida útil

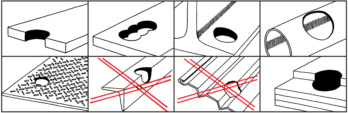

A diferencia del taladrado en sólidos, solo se corta un anillo de metal fino. El núcleo de perforación se extrae mediante un expulsor.

Sin necesidad de pretaladrar, sin formación de rebabas

No se requiere ningún tratamiento previo ni posterior

Geometría de corte optimizada

- Larga vida útil en comparación con muchas brocas sacabocados estándar

- Perfil de perforación limpio

- Orificio de perforación con tolerancias precisas

Guiado preciso, sin deslizamientos

Adecuado para perforaciones solapadas. Taladrado sin problemas en superficies curvas y tuberías.

- A diferencia de las brocas helicoidales, la broca anular solo mecaniza un fino anillo de material en lugar de todo el diámetro del orificio. El testigo se extrae mediante un pasador piloto con fuerza de resorte, no incluido en el suministro. Por consiguiente, las fresas anulares ofrecen un tiempo de perforación 10 veces más rápido que las brocas helicoidales.

- Un enfriamiento suficiente y continuo durante todo el proceso de perforación prolonga considerablemente la vida útil de la broca anular. No utilizar en seco.

- No es apto para aglomerado, titanio o aceros resistentes al calor y de alta aleación

- Para obtener información sobre los materiales y los parámetros de valor de corte, consulte las tablas de resumen general

- Utilice un equipo de protección adecuado, como protección ocular, protección auditiva y guantes de protección

- Quítese la ropa suelta o las joyas que podrían quedar atrapadas en las piezas móviles

- Las brocas anulares no deben utilizarse con herramientas de mano

- Antes de su uso, asegúrese de la perfecta concentricidad y funcionamiento de sujeción de la herramienta

Hojas de datos(X)

- Con vástago Weldon de ∅ de 19 mm para el uso en taladros magnéticos móviles o estacionarios para crear orificios grandes con un diámetro de hasta 50 mm y una profundidad de corte de 30 mm o 50 mm

- Los taladros Fein con portaherramientas QuickIn pueden utilizarse con un adaptador

- La aplicación en perforadoras estacionarias con cono Morse es posible si se utiliza el soporte de montaje apropiado

- Introduzca el pasador eyector en la broca hueca

- Empuje la corona de perforación en el soporte de montaje de la unidad de perforación y apriete los tornillos de hexágono interior

- La corona de perforación se inmoviliza automáticamente en la posición correspondiente cuando se utilizan monturas de cambio rápido

- Verifique que la corona de perforación esté bien asentada en el soporte

- Someter al taladro a cargas laterales durante el uso puede provocar que la herramienta se rompa

- Fije la unidad de perforación en la posición correspondiente para perforar; asegúrese de que esté firmemente apoyada

- Si es necesario, asegure la unidad de perforación mediante con una correa de seguridad antes de taladrar, especialmente para el uso en superficies verticales y en trabajos por encima de la cabeza

- Preste atención a la tabla de velocidades y utilice refrigerante

- Perfore con cuidado (sin perforación central ni pretaladrar), preste atención a una velocidad de avance y un número de revoluciones uniformes durante todo el proceso de perforación

- Retire las virutas y el testigo después de cada operación de perforación

- Precaución: Riesgo de lesiones; las virutas y el testigo pueden estar muy calientes y afilados

Calidad | Estándar de Würth |

Profundidad de corte | 30 mm |

Diámetro | 27 mm |

Longitud | 64,2 mm |

Material a procesar | Acero, Aluminio, Madera |

Estilo del vástago | Weldon |

Superficie | Natural |

Material de corte | HSS |

Vida útil (sistema de puntos) | 2 de 4 puntos |

Velocidad de perforación (sistema de puntos) | 3 de 4 puntos |

Calidad del orificio (sistema de puntos) | 4 de 4 puntos |

Versatilidad (sistema de puntos) | 2 de 4 puntos |

Comportamiento de taladro (sistema de puntos) | 3 de 4 puntos |

| Valores de corte | |||||||||

| Para diámetros de 12,0-20,0 | |||||||||

| Designación del material | Resistencia a la tracción | a partir del diám. 12,0 | a partir del diám. 16,0 | a partir del diám. 20,0 | |||||

| vc | n | n | n | ||||||

| de | hasta | de | hasta | de | hasta | de | hasta | ||

| Aceros | |||||||||

| Aceros de estructura general | ≤850 N/mm² | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Aceros templados no aleados | ≤850 N/mm² | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Aceros templados de aleación pobre | ≤850 N/mm² | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Aceros templados no aleados | ≤1.000 N/mm² | 10 | 13 | 265 | 345 | 199 | 259 | 159 | 207 |

| Aceros templados de aleación pobre | ≤1.000 N/mm² | 10 | 13 | 265 | 345 | 199 | 259 | 159 | 207 |

| Materiales colados | |||||||||

| Hierro fundido | ≤240 HB | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Grafito esferoidal y fundición maleable | ≤240 HB | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Metales no ferrosos | |||||||||

| Aluminio | ≤ 450 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Aleaciones de aluminio | ≤ 450 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Aleaciones de aluminio forjadas | ≤ 400 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Aleaciones de fundición de aluminio de < 10 % de Si | ≤ 600 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Aleaciones de magnesio | ≤ 400 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Cobrea de aleación pobre | ≤ 400 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Latón de viruta corta | ≤ 850 | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Latón de viruta larga | ≤ 850 | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Bronce de viruta corta | ≤ 850 | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Plásticos | |||||||||

| Plásticos termoestables | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 | |

| Termoplásticos | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 | |

| Llave |

| vc = velocidad de corte (m/min) |

| n = número de revoluciones (rpm) |

| Los valores de corte sugeridos son valores de referencia y deben adaptarse a las condiciones correspondientes. |

| Valores de corte | |||||||||

| Para diámetros de 36,0-50,0 | |||||||||

| Designación del material | Resistencia a la tracción | a partir del diám. 36,0 | a partir del diám. 40,0 | a partir del diám. 50,0 | |||||

| vc | n | n | n | ||||||

| de | hasta | de | hasta | de | hasta | de | hasta | ||

| Aceros | |||||||||

| Aceros de estructura general | ≤850 N/mm² | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Aceros templados no aleados | ≤850 N/mm² | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Aceros templados de aleación pobre | ≤850 N/mm² | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Aceros templados no aleados | ≤1.000 N/mm² | 10 | 13 | 88 | 115 | 80 | 103 | 64 | 83 |

| Aceros templados de aleación pobre | ≤1.000 N/mm² | 10 | 13 | 88 | 115 | 80 | 103 | 64 | 83 |

| Materiales colados | |||||||||

| Hierro fundido | ≤240 HB | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Grafito esferoidal y fundición maleable | ≤240 HB | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Metales no ferrosos | |||||||||

| Aluminio | ≤450 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Aleaciones de aluminio | ≤ 450 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Aleaciones de aluminio forjadas | ≤400 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Aleaciones de fundición de aluminio de < 10 % de Si | ≤600 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Aleaciones de magnesio | ≤ 400 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Cobrea de aleación pobre | ≤ 400 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Latón de viruta corta | ≤850 | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Latón de viruta larga | ≤ 850 | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Bronce de viruta corta | ≤ 850 | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Plásticos | |||||||||

| Plásticos termoestables | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 | |

| Termoplásticos | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 | |

| Valores de corte | |||||||||

| Para diámetros de 24,0-32,0 | |||||||||

| Designación del material | Resistencia a la tracción | a partir del diám. 24,0 | a partir del diám. 28,0 | a partir del diám. 32,0 | |||||

| vc | n | n | n | ||||||

| de | hasta | de | hasta | de | hasta | de | hasta | ||

| Aceros | |||||||||

| Aceros de estructura general | ≤850 N/mm² | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Aceros templados no aleados | ≤850 N/mm² | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Aceros templados de aleación pobre | ≤850 N/mm² | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Aceros templados no aleados | ≤1.000 N/mm² | 10 | 13 | 133 | 172 | 114 | 148 | 99 | 129 |

| Aceros templados de aleación pobre | ≤1.000 N/mm² | 10 | 13 | 133 | 172 | 114 | 148 | 99 | 129 |

| Materiales colados | |||||||||

| Hierro fundido | ≤240 HB | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Grafito esferoidal y fundición maleable | ≤240 HB | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Metales no ferrosos | |||||||||

| Aluminio | ≤ 450 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Aleaciones de aluminio | ≤ 450 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Aleaciones de aluminio forjadas | ≤ 400 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Aleaciones de fundición de aluminio de < 10 % de Si | ≤ 600 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Aleaciones de magnesio | ≤ 400 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Cobrea de aleación pobre | ≤ 400 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Latón de viruta corta | ≤ 850 | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Latón de viruta larga | ≤ 850 | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Bronce de viruta corta | ≤ 850 | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Plásticos | |||||||||

| Plásticos termoestables | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 | |

| Termoplásticos | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 | |

Seleccionar colores RAL

¡¡ ATENCIÓN: La representación del color en pantalla difiere del color real !!